Aangepaste plastiekonderdele

As een van die mededingendste vormvervaardigers en inspuitingsvormonderneming in China. Ons bedien 'n wye verskeidenheid bedryfsaansoeke, insluitend huishoudelike toepassings, motor, elektronies, medies, landbou, mynbou en ens.

Ons dienste sluit in:

- CAD -ontwerp/vormvloei -analise/DFM

- Pasgemaakte inspuitingvorm, die gietvorming

- Plastiekinspuiting vorm

- Prototipering, klein volume produksie

- Verf, vaardigheidsdruk, montering

Bekendstelling

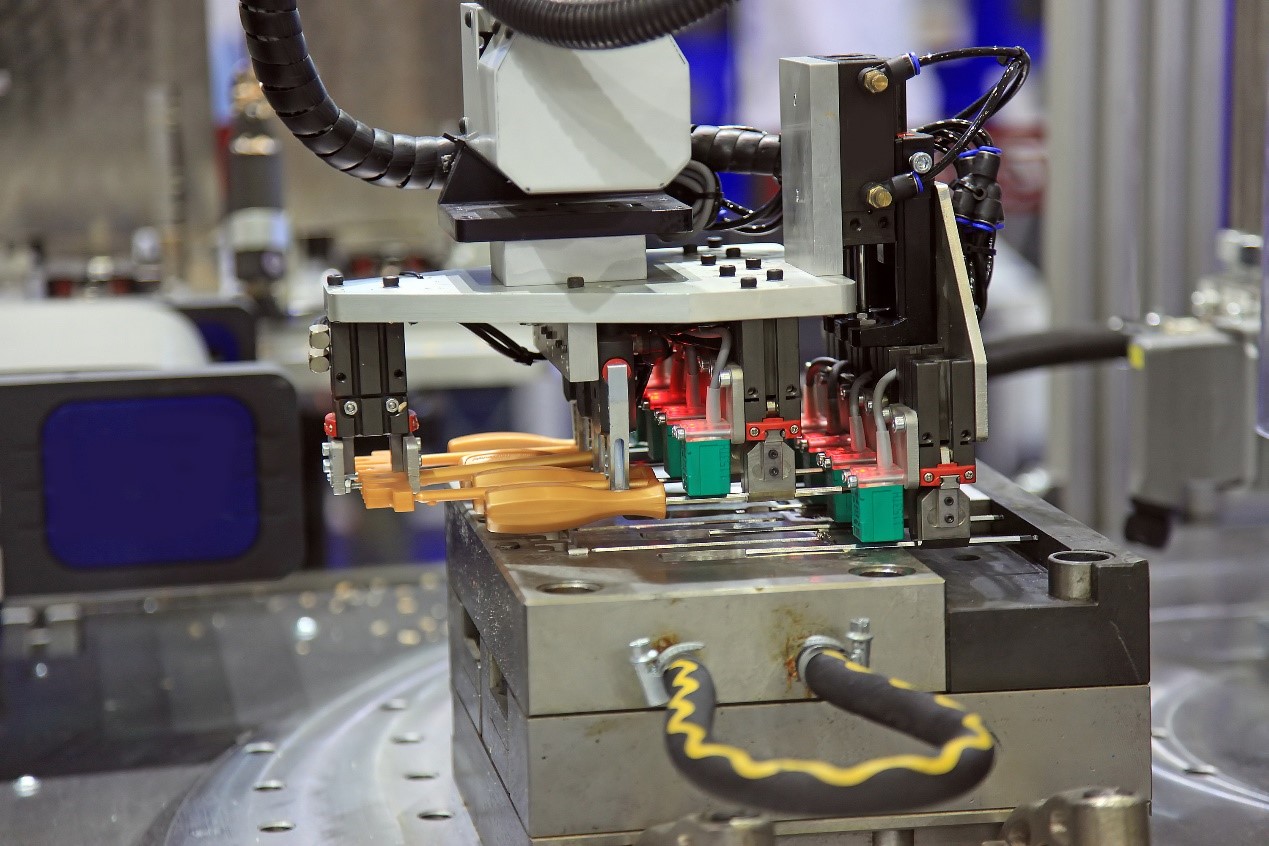

Ons inspuitingswinkel het 12 stelle plastiekinspuitmasjiene toegerus, wissel van 40 ton tot 800 ton, ons bied 24 uur per dag, 7 dae per week outomaties produksiedienste. Die plastiekhars wat ons gekies het, dek 'n wye reeks, bevat ABS, PC, PP, PA, PMMA, POM, PE, ens.

Ons bou die vorms vir vorm van plastiekinspuiting, aan die begin van die vormontwerp, neem ons die spuitgietvorming in ag, dit stel ons in staat om die kortste tydssiklustyd, minimum onderhoudskoste te bereik, wat uiteindelik ons kliënte sal bevoordeel. Produksiebestellings met lae volume is ook welkom, dit het altyd gebeur as die klant voel dat die koste ondraaglik is, veral die vorm van die vorm. Ons vorm kan 'n volledige reeks oplossings bied om u begroting vir lae volume -projek met goeie gehalte te verlaag. Ons kundiges werk saam met u om die beste oplossing vir u ondernemings te vind.

Ons is ervaar met verskillende plastiekinspuitvorms vir motor, medikasie, beligting, sporttoerusting, huishoudelike toestel en landbou. Tans het ons 20 uitstekende ingenieurs in ons onderneming, die meeste van hulle het goeie onderwys in die vorm van plastiekinspuiting, hulle is trots op hul werke, ons kan 20 stelle inspuitvorms per maand voorsien. Om aan die hoogste vereistes van die wêreldwye ondernemings te voldoen, belê ons deurlopend in die nuutste tegnologie en het die mees gevorderde vormvervaardigingsfasiliteite toegerus, ons het volledige vervaardiging van plastiekinspuiting, spuitgiet, skilderkuns, monteervermoë, ons toerusting bevat maar nie beperk nie tot : 8 stelle CNC, presisie 0,005 mm; 14 stelle spieël EDM, 8 stelle stadige draadsny, 12 stel -inspuitingsmasjiene wissel van 40 ton tot 800ton, 1 stel 2D -projeksiemeting, 1 stel CMM. Ons kan plastiekvorm bou en maksimum 7,5 ton giet, gevormde plastiekonderdele maksimum 1200 g. Ons gebruik ook die Advanced CAD/CAM/CAE -stelsel, ons kan met dataformaat werk in PDF, DWG, DXF, IGS, STP ens.

Werkbeginsel

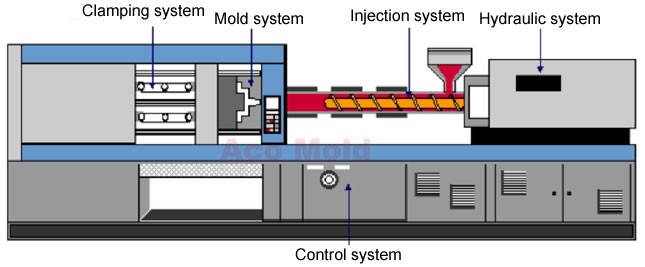

Die spuitvorming is 'n proses om die plastiekhars in die gewenste vorm te vorm. Spuitgietmasjien Druk die gesmelte plastiek in die vorm en koel af met 'n verkoelingstelsel in 'n soliede ontwerp, byna alle termoplastiek met behulp van hierdie metode, vergelyk met ander verwerkingswyse, inspuitvorming het die voordeel van akkuraatheid, produktiwiteit, dit het 'n groter vereiste vir toerusting en vormkoste, dus is dit hoofsaaklik vir hoë volume produksie van inspuitvormige onderdele.

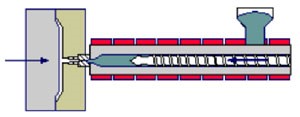

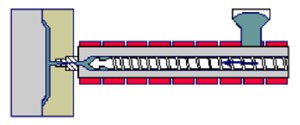

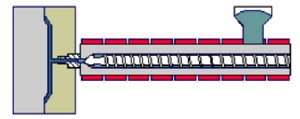

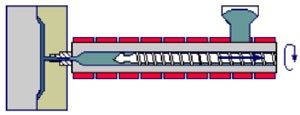

Spuitgietmasjien wat algemeen gebruik word, gebruik suiersilinder / skroefsilinder. Spuitgietproses: Voer die plastiese grondstof vanaf die hopper in die vat, die suier begin druk, die plastiese grondstof word in 'n verwarmingsone gedruk en dan deur die omseil pendel, die gesmelte plastiek deur die spuitstuk in die vormholte, Dan loop water of olie deur die ontwerpte verkoelingstelsel om die vorm af te koel om 'n plastiekartikel te kry. Gevormde dele uit die vormholte is gewoonlik nodig vir die regte behandeling om die spanning wat tydens die vormproses gegenereer word, te verwyder om goeie dimensionele stabiliteit en werkverrigting te hê.

Ses fases vanplastiekinspuiting vormprosesseer

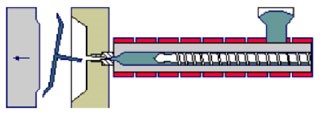

Die vorm van plastiekinspuiting begin met die swaartekragvoeding van polyolefienkorrels vanaf 'n hopper in die inspuitingseenheid van die gietmasjien. Hitte en druk word op die polyolefienhars aangebring, wat veroorsaak dat dit smelt en vloei. Die smelt word onder hoë druk in die vorm ingespuit. Druk word op die materiaal in die holte gehandhaaf totdat dit afkoel en stol. As die plastiek -deel temperatuur laer is as die verdraaiingstemperatuur van die materiaal, word die vorm oopgemaak en word die plastiekgedeelte uitgeskiet.

Die volledige inspuitproses word 'n vormsiklus genoem. Die periode tussen die aanvang van die inspuiting van die smelt in die vormholte en die opening van die vorm word die klem naby tyd genoem. Die totale inspuitingsiklus bestaan uit die sluitingstyd van die klem plus die tyd wat benodig word om die vorm oop te maak, die plastiese deel uit te steek en die vorm weer toe te maak, die inspuitingvormsmasjien dra die hars oor in gevormde dele deur 'n smelt, inspuiting, pak, pak, en koel siklus af. 'N Plastiekinspuitmasjien bevat die volgende belangrike komponente soos hieronder.

Inspuitingstelsel: Voer die grondstowwe in die silinder, warm en smelt dit af, druk die gesmelte materiale in die holte deur die ekstra.

Hidrouliese stelsel: Om die krag van inspuiting te gee.

Vormstelsel: om die vorm te laai en te monteer.

Klemstelsel: Om verpakkingsmag te voorsien.

Beheerstelsel: Om aksie, verkoelingstelsel te beheer.

Klemkrag word gereeld gebruik om die kapasiteit van die plastiekinspuitmasjien te identifiseer, ander parameters bevat skootvolume, inspuitingstempo, inspuitdruk, skroef, uitleg van die inspuitstaaf, vormgrootte en die afstand tussen dasstawe. Plastiekinspuitmasjiene kan in verskillende kategorieë verdeel word, behalwe vir algemene doeleindes vir normale plastiekonderdele sonder 'n hoë presisie of ongewone ontwerp, is daar 'n digte tolerance-masjiene, veral vir onderdele met 'n hoë presisie, en hoë snelheidsmasjiene vir dunwandonderdele.

'N Hele spuitgietingsproses sluit in ses stappe

1) Die vorm sluit en die skroef begin vorentoe beweeg vir inspuiting.

2) Vul, steek gesmelte grondstowwe in die holte uit.

3) Pak, die holte word verpak terwyl die skroef voortdurend vorentoe beweeg.

4) Koel, die holte koel af as die hek vries en toegemaak word, begin die skroef terugtrek om materiaal vir die volgende siklus te plastiseer.

5) Vorm oop en gedeeltelike uitwerping, die vorm word oopgemaak en onderdele word deur die uitwerpstelsel ingespuit.

6) Sluit, die vorm sluit en die volgende siklus begin.

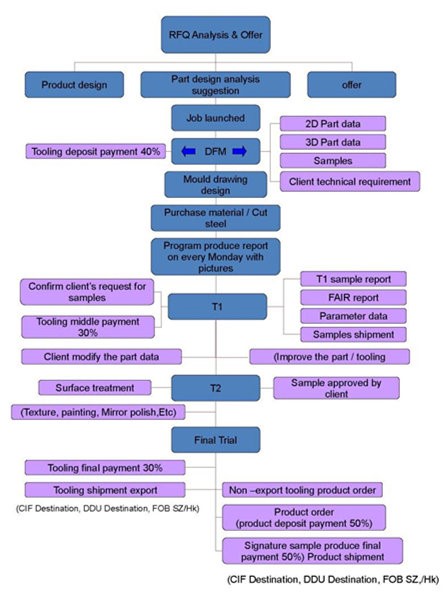

PO -prosedure

Van ondersoek na PO -geslote het ons 'n standaardprosedure om te volg, dit help beide interne en kliënte help altyd skoon waar ons is. Die oorgang van elke stap sou ook makliker en gladder wees.

Bestelproses van uitvoerinspuiting Plastiekvorm:

- Projekbestuurder het 2D/3D-deeltekening van die klant ontvang, en hou 'n afskopvergadering om data van die kliënt met vormontwerpers, vormmakers, QA-bestuurder, PMC te hersien. Versamel al die inligting wat bespreek is, stuur DFM -verslag aan die kliënt vir bevestiging.

- DFM -verslag bevat al die nodige inligting voor ontwerp en vervaardiging. Vormportingswyse, uitwerpwyse, uitleg van inspuitpenne, uitleg van onderdele, skimmellyn, koellyn. Spesiale struktuurfunksie soos skuifers, hoekhysers, afwerking van vormkern en holte, gravering ens.

- Nadat al die besonderhede bespreek is, sal die vorm van vormontwerp en 2D-uitleg van die vorm van die vorm aan die kliënt binne 1-3 dae verskaf word, en vormontwerp in 3D neem 3-7 dae afhang van die kompleksiteit van die vorm.

- Stuur vormontwerp aan die kliënt vir goedkeuring, begin om vormstaal, vormbasis, bykomstighede na deposito te bestel. 'N Prosesverslag sal ingedien word en al die beplande proses toon. Weeklikse verslag sal volg, aangesien die vormvervaardigingsproses expediteur beweeg totdat dit klaar is.

- Die eerste keer se vormverhoor vertel of al die meganisme van vorm behoorlik werk, meetkunde van 'n deel korrek is, ons kontroleer die vormverkoelingstelsel, vorminspuitingstelsel, vormuitwerpstelsel, ens. Met 'n dimensieverslag, parameter van die inspuitingvorm. Normaalweg is dit 90% van die perfeksie.

- Kry kommentaar vir die verbetering van monster, funksionaliteit, voorkoms, dimensioneel na korreksies, maak die tekstuur/poleer, gravering af, stuur die monsters vir finale goedkeuring.

- Doen 'n klein outomaties bestuur en CPK -verslagstudie om seker te maak dat gereedskapstabiliteit.

- As ons die vorm met houtkas inpak, gee ons veral aandag aan die vakuumverpakking as die vorm wat per see gestuur word, om te voorkom dat dit roes. Pakkette bevat alle 2D/3D -vormontwerptekening, NC -programmeringsdata, koper, onderdele, uitruilbare insetsels, ens.

- Volg die werkprestasie van die vorm in die klante se aanleg en lewer die nodige dienste.

Ons kan selfs groot plastiekprodukte in groot grootte vervaardig as die vereiste van kliënte, wat wyd gebruik word in mynbou, industriële, konstruksie en so aan. Raadpleeg die fabriek vir spesiale vereiste.